Prince Aviation è la prima nella regione a introdurre il sistema di controllo degli utensili Level 5 di Snap-on

Prince Aviation ha acquistato nove stazioni mobili del sistema di controllo utensili Level 5 della società statunitense Snap-on / Foto: Dušan Atlagić, Tango Six

Prince Aviation è la prima nella regione a introdurre il sistema di controllo degli utensili Level 5 di Snap-on

Di recente, Prince Aviation è diventata la prima azienda nei Balcani a utilizzare il sistema di controllo degli utensili Level 5 della società statunitense Snap-on per gestire gli utensili impiegati per la manutenzione degli aeromobili.

Dopo aver investito in un nuovo hangar e aver proseguito le partnership con Garmin, Pratt & Whitney e Collins, Prince Aviation ha scelto di adottare il sistema più innovativo e intuitivo disponibile per la gestione e il controllo degli utensili meccanici aeronautici: Level 5.

Come ha spiegato a Tango Six Srđan Kragojević, amministratore delegato di Prince Aviation, la società ha deciso di portare la sua partnership con Snap-on a un livello superiore grazie alle straordinarie capacità del sistema di controllo degli utensili Level 5 e al prestigio associato all’adozione di questa tecnologia all’avanguardia.

“Il nostro nuovo hangar è stato finora il più grande investimento che abbiamo fatto per migliorare i nostri servizi, ma poco dopo abbiamo deciso di fare un altro investimento considerevole acquistando il sistema di controllo degli utensili Level 5 da Snap-on.”

“Per ora, abbiamo acquistato 9 postazioni di lavoro. Ognuna di esse è molto più di un semplice carrello per riporre gli attrezzi: hanno un sistema integrato che scansiona ogni utensile in tempo reale, indipendentemente dalla sua forma o dimensione.”

“Ciò significa che possiamo controllare e gestire l’intero inventario dei nostri utensili; in qualsiasi momento possiamo scoprire immediatamente quale meccanico ha preso quale utensile, quando lo ha preso e quando è stato restituito, se è stato restituito.”

“Il sistema ci consente anche di segnalare se un utensile è danneggiato, necessita di ispezione o è stato smarrito, e può persino inviare un promemoria quando è il momento di calibrare ogni utensile.”

Cesar Afonso di Snap-on (a sinistra) con il Direttore Tecnico di Prince Aviation (a destra). Ogni cassetto della postazione di lavoro è dotato di spugna preformata con la forma dell’utensile corrispondente, che viene scansionato ogni volta che si apre e si chiude un determinato cassetto / Foto: Dušan Atlagić, Tango Six

“Sia le autorità di regolamentazione dell’aviazione nazionale che quelle straniere richiedono a ciascuna organizzazione di manutenzione aeronautica di avere il controllo completo degli utensili utilizzati dai propri meccanici. L’azienda o l’MRO possiede gli utensili, che vengono poi assegnati ai singoli meccanici.”

“Ogni utensile, dal più piccolo al più grande, ha un proprio numero di identificazione e deve essere sempre riposto in un punto specifico di uno specifico carrello. Diversi utensili devono inoltre essere calibrati a intervalli regolari semestrali o annuali. È inoltre importante considerare i danni da oggetti estranei (FOD); l’attrezzo non deve perdersi nell’hangar, sul pavimento o da qualche parte all’interno dell’aeromobile durante le riparazioni.”

“Prima d’ora, tutti questi compiti venivano eseguiti manualmente. Ogni singolo meccanico era responsabile dei propri attrezzi e doveva occuparsene utilizzando i propri sistemi e protocolli.”

“Abbiamo risolto tutte queste sfide con un unico sistema completamente automatizzato. Questo rappresenta un enorme passo avanti in termini di sicurezza, ottimizzazione ed efficienza per le nostre attività di manutenzione, riparazione e revisione,” spiega Kragojević.

Come spiega a Tango Six Cesar Afonso, business segment manager di Snap-on, il sistema Level 5 combina sia l’hardware sia la soluzione software proprietà di Snap-on.

“Ogni carrello mobile o postazione di lavoro con cassetti per riporre gli utensili è dotata di diverse telecamere installate, che scattano foto di ogni cassetto più volte al secondo. Viene scattata anche una foto ogni volta che un cassetto viene aperto o chiuso.”

“Il nostro software registra questi eventi in tempo reale, segnalando se un utensile è stato consegnato o restituito al suo posto e se è stato restituito in modo errato o non è stato restituito affatto. Gli utenti possono anche utilizzare il sistema per registrare quando un utensile è danneggiato, necessita di ispezione o è stato smarrito.”

Cesar Afonso: “Snap-on produce utensili per diversi settori dal 1920 e ad oggi vanta oltre 3.000 brevetti” / Foto: Dušan Atlagić, Tango Six

“Ogni meccanico ha il proprio login e badge, che garantiscono l’accesso appropriato. Il sistema può tracciare quale meccanico ha preso in prestito ogni utensile, per quanto tempo lo ha utilizzato e se lo ha restituito nel luogo corretto. Se l’attrezzo non viene restituito, il sistema può emettere un avviso di mancato recupero. Può persino registrare i tentativi non autorizzati di accesso al magazzino utensili.”

“Il nostro sistema fornisce agli addetti alla manutenzione e riparazione (MRO) un registro completo, che elenca in ogni momento tutti gli utensili presenti in tutte le postazioni di lavoro. Può anche essere programmato per emettere un avviso in anticipo quando è il momento di calibrare un utensile e per monitorare quando un utensile è stato danneggiato o necessita di ispezione.”

“Oltre alla gestione dell’inventario, forse la cosa più importante da notare è che il sistema elimina praticamente i FOD, impedendo che gli utensili vengano persi dove non dovrebbero,” sottolinea Afonso.

Il sistema Level 5 di Snap-on può anche generare report e fornire informazioni dettagliate sull’utilizzo delle postazioni di lavoro e degli utensili. Queste informazioni possono aiutare le aziende a ottimizzare il proprio inventario di utensili e a preordinare quelli richiesti, riducendo al minimo l’impatto sul lavoro.

Il display di ogni postazione di lavoro mostra la disposizione degli utensili per ogni cassetto, identifica gli utensili mancanti e fornisce diversi livelli di accesso. / Foto: Dušan Atlagić, Tango Six

Il direttore operativo di Prince Aviation, Đorđe Petrović, racconta a Tango Six che il sistema consente un livello estremamente elevato di monitoraggio e ottimizzazione:

“La nostra azienda ha recentemente investito nel sistema di gestione degli aeromobili Quantum Control. Con Snap-on Level 5, gli utensili che abbiamo acquisito si collegano al nostro server centrale tramite internet wireless e sono integrati in Quantum. Ora disponiamo di un livello di monitoraggio degli utensili senza precedenti, che ci consente di ottimizzare i processi e di conformarci ai quadri normativi.”

“Gli ispettori delle autorità aeronautiche possono ora accedere al nostro inventario gestito in modo impeccabile durante le loro ispezioni periodiche. Grazie al sistema Snap-on, non abbiamo più il timore di essere segnalati per strumenti gestiti in modo improprio. L’integrazione tra Snap-on e Quantum ci garantisce inoltre di sapere sempre se un utensile è mancante prima che il lavoro su un aeromobile venga dichiarato completato.”

Ogni postazione di lavoro Snap-on è dotata di una batteria interna che alimenta il software, le telecamere e il display. il carrello è mobile, quindi può essere spostato ovunque sia necessario, all’interno o all’esterno dell’hangar. La batteria fornisce un’ora di autonomia ed è possibile utilizzare una batteria esterna per estendere l’autonomia.

Il monitoraggio automatico dell’utilizzo e del posizionamento degli utensili migliora gli standard di sicurezza all’interno dell’hangar / Foto: Dušan Atlagić, Tango Six

Kragojević sottolinea che gli utensili Snap-on sono considerati il punto di riferimento per il settore MRO. Questo investimento aiuterà Prince Aviation ad acquisire nuovi clienti e a mantenere la qualità del lavoro svolto.

“Oltre al sistema Snap-on, abbiamo iniziato ad applicare controlli simili ad altri materiali che utilizziamo nel processo di manutenzione, dai panni per la pulizia agli indumenti. Monitorando ogni aspetto della manutenzione degli aeromobili nell’hangar, possiamo migliorare la qualità complessiva del nostro lavoro, ottimizzare le nostre operazioni e, soprattutto, garantire il massimo livello di sicurezza per quanto riguarda i FOD,” conclude Kragojević.

Company Profile

Dal 1920 Snap-on Industrial è leader mondiale nell’industria dell’utensileria, con un’esperienza impareggiabile nella fornitura di soluzioni su misura in una vasta gamma di settori, tra cui le risorse naturali, la difesa, l’aviazione, l’edilizia, nonché la produzione manifatturiera, le ferrovie e l’industria alimentare.

Snap-on Industrial offre alle aziende vantaggi strategici per affrontare la sfida dell’aumento della redditività, attraverso una riduzione dei tempi di inattività, una maggiore produttività e il controllo dei costi.

FAI IL PROSSIMO PASSO VERSO LA GESTIONE DEGLI UTENSILI IN TOTALE SICUREZZA

INCOLUMITÀ. SICUREZZA. Snap-On.

Ingegneri aeronautici dipendono dal sistema di gestione utensili Level 5 di Snap-on

Ingegneri aeronautici dipendono dal sistema di gestione utensili Level 5 di Snap-on

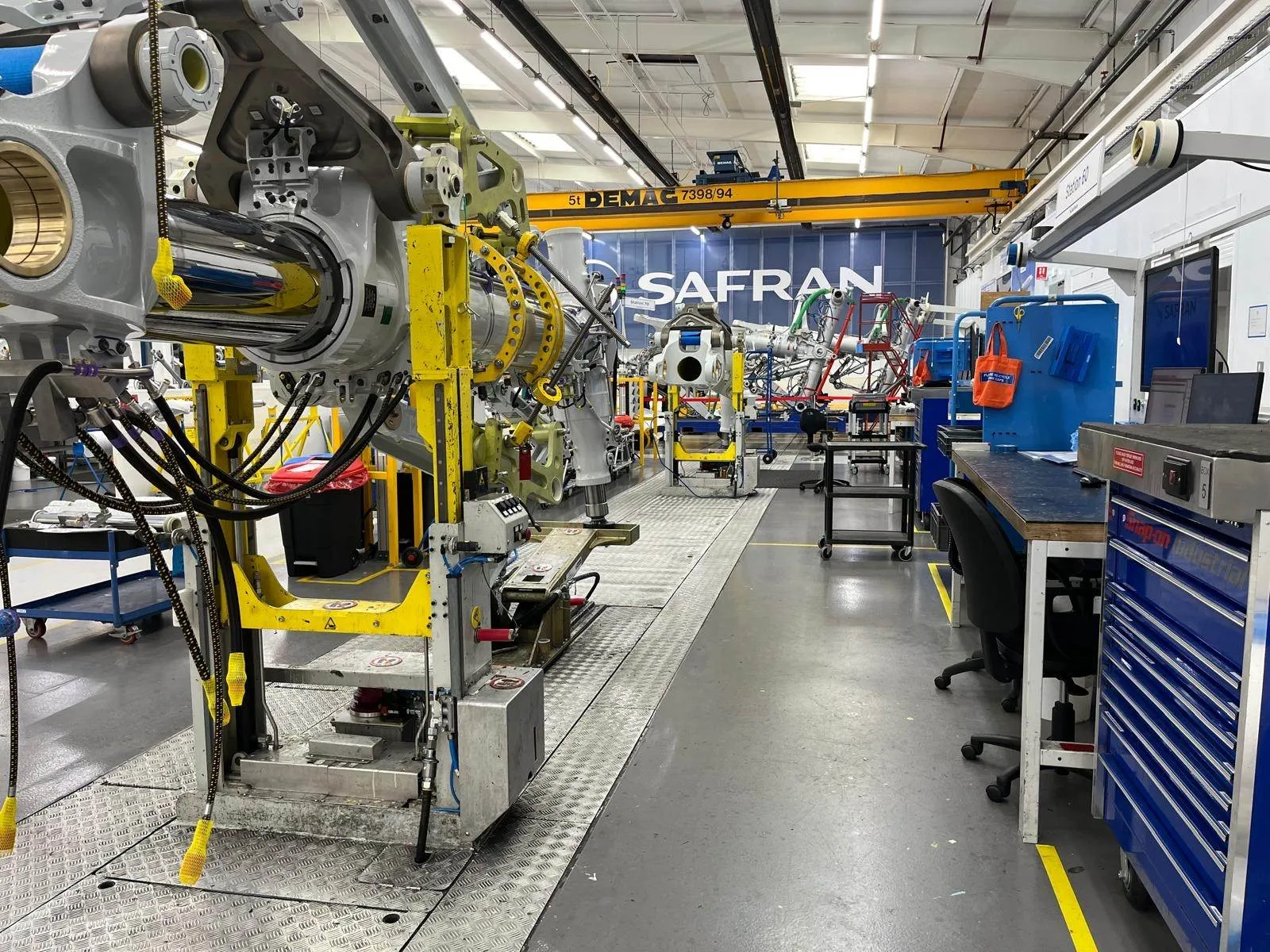

Safran Landing Systems è leader mondiale in progettazione, produzione, assemblaggio e collaudo di carrelli di atterraggio, sistemi di sterzo e di frenata per aeromobili.

L’azienda francese ha fornito questo equipaggiamento essenziale e di importanza critica per la sicurezza perché fosse utilizzato su 33.000 aeromobili in tutto il mondo, compresi gli Airbus dalla gamma A320 fino ai più grandi A350 e A380 a lungo raggio.

Inoltre l’azienda rifornisce più di una ventina di altri produttori di aeromobili commerciali e militari nel settore globale dell’aviazione.

I passeggeri delle compagnie aeree ripongono la loro fiducia nelle capacità di equipaggi di volo esperti, che a loro volta dipendono dall’efficienza e dal funzionamento sicuro del carrello di atterraggio, dei sistemi di frenata e di sterzo, delle ruote e degli pneumatici dell’aeromobile. L’Airbus A380 ha cinque gruppi carrello di atterraggio e 22 ruote che in fase di decollo raggiungono una velocità di oltre 320 km/h.

Gli ingegneri e i tecnici che lavorano nel centro di produzione di Safran a Gloucester riconoscono l’importanza di controllare l’ampia gamma di utensili specializzati, manuali ed elettrici, di cui si servono ogni giorno.

Fanno quindi affidamento sul sistema di controllo utensili automatizzato Level 5 di Snap-On Industrial, che consente di monitorare da un’unica postazione di controllo l’uso di un numero qualsiasi di armadi portautensili connessi in rete. Un software dedicato garantisce che ogni utensile venga costantemente monitorato, identificando chi lo sta utilizzando e determinando dove. Il sistema emette un annuncio vocale quando un utensile viene prelevato dall’armadio o rimesso al suo posto.

Questo alto livello di vigilanza provvede salvaguardie vitali contro il fatto che gli utensili non vengano riposti correttamente, con il rischio intrinseco di causare danni da oggetto estraneo se non vengono rimessi al loro posto.

Secondo i responsabili tecnici di Safran, il controllo degli utensili è sempre stato un aspetto critico, dato che l’azienda è tenuta a dimostrare una gestione efficace degli utensili per soddisfare i severi requisiti degli audit tecnici.

Essi apprezzano in particolare la capacità del sistema Snap-on di acquisire dati attraverso una serie di telecamere installate su ogni armadio ATC, fornendo tutte le informazioni necessarie per conformarsi alle misure di controllo degli utensili. Anche la flessibilità offerta agli utilizzatori e ai responsabili degli utensili si rivela un grande vantaggio.

Dovendo passare al sistema Snap-on, alcuni installatori Safran hanno manifestato un iniziale disagio, ma hanno fatto presto a ricredersi non appena si sono resi conto di quanto fosse per loro facile trovare gli utensili necessari senza ritardi.

Safran ha anche elogiato la risposta rapida e disponibile dei consulenti tecnici di Snap-on Industrial, i quali hanno fornito una formazione completa e servizi di problem-solving per assicurare che l’azienda traesse il massimo beneficio dal suo sistema ATC.

Dice Richard Packham, Direttore di Snap-on Industrial per l’Europa e il Regno Unito: “Il sistema automatizzato di Snap-on porta la gestione degli utensili a un livello completamente nuovo, offrendo ai responsabili dell’officina e ad altri utenti autorizzati un facile accesso agli utensili di cui hanno bisogno per il lavoro da svolgere, proteggendo al contempo da danni da oggetto estraneo.

“La possibilità di monitorare diversi carrelli da un unico computer centrale offre ai responsabili un enorme vantaggio in termini di risparmio di tempo.”

Il sistema di gestione utensili Level 5 di Snap-on riduce al minimo il rischio di errore umano, poiché il controllo automatico tiene costantemente traccia di ogni utensile e rileva quali siano stati prelevati o restituiti, garantendo una maggiore protezione contro eventuali danni da oggetto estraneo.

Inoltre, consente agli ingegneri e ai tecnici del settore aeronautico e aerospaziale di trovare tutti gli utensili di cui hanno bisogno, quando ne hanno bisogno, risparmiando tempo e riducendo lo stress.

Il sistema fornisce rapporti completi su tutto ciò che i responsabili o i supervisori devono tenere sotto controllo. Costoro vengono anche informati quando un utensile deve essere sostituito o ordinato.

Progettato per tracciare automaticamente i singoli utensili per utilizzatore, senza codici a barre, scanner, etichette RFID o altri componenti aggiuntivi, il sistema funziona alla velocità che il suo utilizzatore richiede. I carrelli ATC Level 5 sono predisposti per la rete, tramite connessione Ethernet o wireless. Un potente software consente agli utilizzatori di esaminare l’attività di tutti i box della propria sede da un unico computer centrale, evitando di ispezionare ogni singolo box.

I principali vantaggi del sistema includono:

- Il fatto che non sia necessaria la scansione individuale dell'utensile.

- Nessun tag RFID da installare o sostituire.

- Nessuna limitazione del riconoscimento della fotocamera sulle dimensioni degli utensili, dalle punte per cacciaviti da 1/4" in su: se sta nel carrello, è comunque tracciabile.

- Interfaccia intuitiva, tramite schermo tattile.

- Messaggio vocale di conferma del prelievo e della riposizione dell’utensile.

- Blocco automatico per la massima sicurezza.

- Vengono annunciati e visualizzati errori per indicare una posizione errata dell’utensile o per avvisare quando un cassetto non è chiuso.

Gli amministratori possono visualizzare tutti i carrelli sulla rete, in linea oppure no, e lo stato di ciascun carrello, incluso il numero di utensili prelevati, gli utilizzatori attivi e tutta la cronologia. Gli avvisi di sistema, come l’invio di e-mail a supervisori, possono essere personalizzati per utensili persi o danneggiati o per richieste di calibrazione.

Company Profile

Dal 1920 Snap-on Industrial è leader mondiale nell’industria dell’utensileria, con un’esperienza impareggiabile nella fornitura di soluzioni su misura in una vasta gamma di settori, tra cui le risorse naturali, la difesa, l’aviazione, l’edilizia, nonché la produzione manifatturiera, le ferrovie e l’industria alimentare.

Snap-on Industrial offre alle aziende vantaggi strategici per affrontare la sfida dell’aumento della redditività, attraverso una riduzione dei tempi di inattività, una maggiore produttività e il controllo dei costi.

FAI IL PROSSIMO PASSO VERSO LA GESTIONE DEGLI UTENSILI IN TOTALE SICUREZZA

INCOLUMITÀ. SICUREZZA. Snap-On.

Eurostar e Snap-on Industrial festeggiano 10 anni di partnership

Eurostar e Snap-on Industrial festeggiano 10 anni di partnership.

Tutto ha avuto inizio nel 2013. Eurostar si è rivolta a Snap-On per acquisire alcune chiavi dinamometriche elettroniche industriali ControlTech e intendeva valutare opzioni per controllarle nel punto di utilizzo, insieme ad altri utensili di alto valore, specializzati e calibrati.

Un’attenta considerazione delle opzioni disponibili ha portato Eurostar a optare per i carrelli a Controllo Automatico degli Utensili, o ATC. Questa opzione user-friendly si sarebbe rivelata una soluzione intuitiva per gli utilizzatori finali, integrandosi a perfezione nei sistemi esistenti dell’azienda.

Questo è stato l’inizio di una partnership che dura ormai da oltre un decennio; una relazione che si è evoluta fino a diventare molto più di un semplice rapporto cliente/fornitore: una vera e propria partnership commerciale.

Eurostar ha installato il suo primo ATC di Snap-on nel suo impianto di sgancio carrelli nel 2014. Fatto di cui Eurostar è molto orgogliosa, essendo diventata la prima compagnia ferroviaria nel mondo ad adottare il sistema ATC di Snap-on. L’ubicazione è stata scelta in quanto ambiente più impegnativo del sito; il lavoro è pesante e sporco e le temperature possono variare notevolmente poiché le porte del capannone rimangono aperte per tutta la durata del lavoro. Era insomma l’ambiente ideale per la prova di fattibilità.

Questa prova iniziale, conclusa con successo, ha portato all’installazione di altri tre ATC al piano terra nel capannone principale di manutenzione, predisponendolo ad accogliere la flotta 374 nel 2015.

Altri quattro ATC sono stati successivamente installati sui portali di alto livello per fornire gli utensili necessari al lavoro sui tetti della nuova flotta e un altro ATC è stato installato fuori dall’ufficio del capo squadra per alloggiare le chiavi e gli utensili rari, non reperibili altrove. Alla fine del 2016, nel deposito erano presenti in totale nove ATC.

ATC situati fuori dagli uffici dei capisquadra contenenti chiavi e utensili non standard

Trascorsi otto anni, Eurostar dispone ora di 25 carrelli ATC, a testimonianza del successo del programma, dell’espansione della flotta 374 e delle modifiche apportate ai depositi. L’azienda è ora uno dei maggiori utilizzatori del sistema Snap-on di Controllo Utensili Automatizzato nel Regno Unito.

A breve verrà introdotto un ventiseiesimo ATC e si è discusso dell’implementazione di carrelli in tutta Europa, in modo che tutta la gestione degli utensili di Eurostar possa avvenire mediante un unico software: L5 Connect.

Dall’introduzione degli ATC, avvenuta 10 anni fa, Eurostar ha potuto riscontrare tre vantaggi principali:

- Riduzione della necessità di magazzini di attrezzatura

- Gestione migliorata degli utensili e riduzione della loro perdita

- Maggiore efficienza grazie a utensili strategici per il punto di utilizzo

Il deposito aveva più di 20 squadre di ingegneri, ciascuna con un kit di attrezzi personali di base. Hanno anche avuto accesso a due magazzini di attrezzatura, entrambi situati in ubicazioni diverse all’interno del capannone lungo 450 metri. L’introduzione degli ATC ha permesso di avere una maggiore disponibilità degli utensili nel punto di utilizzo, riducendo del 50% la necessità di questi magazzini garantendo che qualsiasi attrezzatura calibrata e specialistica fosse prelevabile dagli ATC 24/7.

Con diverse squadre che lavoravano su turni di sette giorni sì e sette no, gli utensili contenuti nei magazzini di attrezzatura risultavano in pratica inaccessibili per sei mesi all’anno. Ciò comportava uno spreco di spesa aziendale per gli utensili e faceva sì che non vi fossero due squadre con lo stesso inventario di utensili. Fino all’introduzione degli ATC, nessuno all’interno di Eurostar conosceva il contenuto esatto di tutti i magazzini di attrezzatura.

Gli ATC hanno indotto un cambiamento di comportamento all’interno del team: ora gli individui si affidano meno a utensili personali e di squadra e si recano semplicemente al carrello ATC più vicino per procurarsi gli utensili di cui hanno bisogno.

Questo nuovo modo di lavorare ha consentito di risparmiare molto tempo, soprattutto nel caso di riparazioni e interventi non pianificati. I tecnici possono afferrare rapidamente un calibratore di pressione o un multimetro dal loro ATC più vicino anziché attraversare il deposito per raggiungere il magazzino di attrezzatura.

Una volta installati, i carrelli ATC richiedono solo che l’utilizzatore passi il proprio badge sul lettore apposito e il sistema accede automaticamente al suo account, sbloccando il carrello. Questa comodità è stata universalmente apprezzata dagli utilizzatori finali in Eurostar.

Ora tutti gli utensili di proprietà dell’azienda possono essere tracciati mediante L5 Connect. Questo software registra immediatamente quando uno strumento viene prelevato dall’ATC per essere utilizzato, calibrato o anche riparato. Gli strumenti guasti possono essere evidenziati anche effettuando una richiesta di sostituzione o riparazione mediante lo schermo tattile del box. Questo sistema innovativo è stato elogiato da revisori indipendenti intervenuti per valutare il tracciamento e la gestione degli utensili in Eurostar.

Quando è stato introdotto L5 Connect, il personale di Snap-on ha lavorato a stretto contatto con il team IT di Eurostar per fare in modo che l’implementazione avvenisse senza problemi. I due team si mettevano in contatto due volte alla settimana senza eccezioni, e continuano a farlo anche ora che il software L5 Connect è pienamente operativo.

Scott Seacombe, Ingegnere industriale e Project Manager ATC, ha detto: “Il software ATC è un vero gioiello: è incredibile quanto possa essere utile mantenere una cronologia accurata delle transazioni per gli strumenti, e le immagini generate da ogni cassetto aperto e chiuso possono essere di estremo aiuto.”

La partnership tra Eurostar e Snap-on si è fatta davvero collaborativa nel corso degli anni. Eurostar presenta a Snap-On i suoi problemi più pressanti e il team lavora per trovare soluzioni, che si tratti di progettare un utensile personalizzato o di introdurre nuovi prodotti come carrelli spesa per soddisfare le esigenze specifiche di Eurostar.

La longevità del rapporto dimostra che l’investimento in ATC ha portato a risultati tangibili per Eurostar. Ogni nuova iterazione dei box ATC – attualmente alla loro quarta generazione – ha eliminato i problemi precedentemente incontrati dal team, e il team di gestione account Snap-on è stato pienamente integrato con l’intero team ingegneristico Eurostar a ogni livello, dalla gestione agli ingegneri sul campo.

Si tratta di una relazione reciproca che fa emergere il meglio di entrambi i partner ed è destinata a crescere e a rafforzarsi con la crescita di Eurostar e l’evoluzione nel tempo dei sistemi di gestione utensili di Snap-on. Al prossimo decennio!

PROFILO AZIENDALE

Dal 1920 Snap-on Industrial è leader mondiale nell’industria dell’utensileria, con un’esperienza impareggiabile nella fornitura di soluzioni su misura in una vasta gamma di settori, tra cui le risorse naturali, la difesa, l’aviazione, l’edilizia, nonché la produzione manifatturiera, le ferrovie e l’industria alimentare.

Snap-on Industrial offre alle aziende vantaggi strategici per affrontare la sfida dell’aumento della redditività, attraverso una riduzione dei tempi di inattività, una maggiore produttività e il controllo dei costi.

FAI IL PROSSIMO PASSO VERSO LA GESTIONE DEGLI UTENSILI IN TOTALE SICUREZZA

INCOLUMITÀ. SICUREZZA. Snap-On.

L’assistenza di Snap-on aiuta a trasformare l’ingegneria dell’automotive nei principali college

L’assistenza di Snap-on aiuta a trasformare l’ingegneria dell’automotive nei principali college.

Il team di Snap-on è orgoglioso di collaborare con eccellenti istituti di formazione superiore del Regno Unito per portare avanti una missione vitale: sviluppare le conoscenze e le competenze dei giovani che diventeranno gli ingegneri e i tecnici di domani.

Il nostro contributo si spinge molto oltre la fornitura di attrezzature e utensili. Siamo sempre lieti di integrare l’ottimo lavoro dei tutor universitari con la nostra pluriennale esperienza su come svolgere compiti ingegneristici essenziali in modo sicuro, efficiente e nel rispetto del budget.

Allo Yeovil College, che serve South Somerset e North Dorset e West Dorset, abbiamo trasformato il reparto di ingegneria automobilistica, fornendo e installando apparecchiature tecniche e sistemi diagnostici all’avanguardia, per creare spazi di lavoro sicuri, puliti e ben illuminati.

Abbiamo iniziato mettendoci in ascolto dei responsabili del dipartimento per capire di cosa avessero davvero bisogno per raggiungere gli ambiziosi obiettivi del college. Paul Towner di Snap-on, che ha un’esperienza di anni nel lavoro con i college, si è assunto la responsabilità di gestire il progetto.

Messo alle strette da un curriculum in crescita, il dipartimento ha riconosciuto che le sue risorse obsolete e la mancanza di spazio utilizzabile erano un ostacolo per soddisfare l’esigenza di fornire le qualifiche più recenti e altamente tecniche dell’ingegneria automobilistica. Queste stanno spingendo oltre i limiti dell’attuale formazione nel settore automotive.

Dice Jonathan Andrews, responsabile dell’area curriculare del college, Ingegneria Automotive: “Vorrei estendere i miei più sinceri ringraziamenti a Paul e al team britannico di Snap-on che, conformemente alla visione creata dal Yeovil College, hanno portato a nulla di meno che a una trasformazione.

“Complimenti a tutte le persone coinvolte. Non vediamo l’ora di godere delle risorse e dello spazio per molti altri anni”.

Il pacchetto di miglioramento integrato fornito da Snap-on ha aggiornato l’officina di ingegneria automobilistica con le attrezzature più recenti, comprendendo rampe, ADAS, allineamento delle quattro ruote, sistemi diagnostici e utensili manuali. Snap-on ha quindi messo a disposizione una guida tecnica intensiva per garantire che l’apparecchiatura potesse essere utilizzata con il massimo del beneficio.

La rivitalizzazione dell’officina è stata in parte favorita dall’introduzione di nuove qualifiche di livello «T». Anche per consentire agli studenti di perseguire e ottenere le qualifiche relative ai veicoli elettrici per soddisfare la domanda in rapida crescita di manutenzione e riparazione dei veicoli elettrici.

“Lavorare con Paul è stato fantastico”, confida Jonathan. “Ha lavorato molto duramente con l’impegnativo elenco di risorse e con il budget che gli ho assegnato e ha creato uno spazio di lavoro che ha utilizzato per ottenere il migliore dei risultati possibili”.

“Avevamo bisogno di un’azienda che potesse aiutarci a realizzare il nostro progetto professionale di un curriculum nuovo e mirato, utilizzando le risorse più aggiornate per consentire ai nostri apprendisti di svilupparsi e imparare nel miglior modo possibile.

“Questo darà loro un vantaggio quando entreranno nell’industria, con la capacità di eseguire pratiche che gli attuali tecnici qualificati potrebbero non conoscere, dotandoli di un vantaggio competitivo rispetto ad altri potenziali candidati.

“L’uso di attrezzature di qualità e di una tecnologia di prim’ordine aiuta i nostri studenti a spingersi più lontano e più velocemente, distinguendoli dagli altri e dando loro le migliori probabilità di avere un futuro di successo.”

Lo Yeovil College è un istituto di formazione superiore dalle prestazioni eccezionali, con un fatturato annuo passato nel giro di sette anni da 12 milioni di sterline a oltre 20.

II college persegue le più alte ambizioni possibili per i suoi studenti e per la comunità in generale, condividendo la missione secondo cui ‘solo il nostro meglio è abbastanza buono’.

Jonathan ha aggiunto: “Con lo sguardo rivolto al futuro della nostra regione, siamo concentrati sul miglioramento delle opportunità nel South Somerset e nel North e West Dorset. Il nostro approccio inarrestabile sta avendo un impatto enorme: stiamo cambiando la vita delle persone intorno a noi.”

Company Profile

Dal 1920 Snap-on Industrial è leader mondiale nell’industria dell’utensileria, con un’esperienza impareggiabile nella fornitura di soluzioni su misura in una vasta gamma di settori, tra cui le risorse naturali, la difesa, l’aviazione, l’edilizia, nonché la produzione manifatturiera, le ferrovie e l’industria alimentare.

Snap-on Industrial offre alle aziende vantaggi strategici per affrontare la sfida dell’aumento della redditività, attraverso una riduzione dei tempi di inattività, una maggiore produttività e il controllo dei costi.

FAI IL PROSSIMO PASSO VERSO LA GESTIONE DEGLI UTENSILI IN TOTALE SICUREZZA

INCOLUMITÀ. SICUREZZA. Snap-On.

Il controllo degli utensili spinge la sicurezza alimentare a nuovi livelli per KP Snacks

Il controllo degli utensili spinge la sicurezza alimentare a nuovi livelli per KP Snacks.

KP Snacks, che fa parte del Gruppo Intersnack, produce snack di qualità nel Regno Unito dal 1953.

L’azienda impiega circa 1800 dipendenti in 5 siti di produzione e sede centrale, producendo snack gustosi, comprendendo marchi come McCoys, Hula Hoops, KP Nuts Pom-Bear e Phileas Fogg, nonché prodotti a marchio rivenditore.

La sicurezza alimentare è un componente fondamentale di qualsiasi processo di produzione alimentare, che in genere copre tutto, dalla manipolazione alla preparazione fino allo stoccaggio. Ma con la nuova legislazione e i controlli più severi sulla salute e la sicurezza, KP Snacks ha annunciato che sta portando la sicurezza alimentare a un livello più elevato, con l’introduzione della gestione degli utensili nella linea di produzione.

Anche se KP Snacks disponeva di molti utensili in fabbrica, non era presente alcun sistema per monitorare utensili specifici o eseguire verifiche.

Jeremy Derbyshire, Direttore di Sito di KP Snacks spiega: “Per KP Snacks, il controllo degli utensili era uno standard molto integrato in settori come l’aviazione, ma pochissimi fornitori avevano fatto il crossover nell’industria alimentare. La sicurezza alimentare dei nostri prodotti è di fondamentale importanza per KP Snacks e adottiamo ogni possibile provvedimento per salvaguardare i nostri consumatori, impegnandoci costantemente per migliorarci e superare le aspettative della clientela.

“Ricercando nel mercato, lo stesso nome continuava a saltare fuori come leader di mercato nel controllo degli utensilim: Snap-on Industrial. L’azienda ha una solida esperienza nel settore lattiero-caseario e una comprensione delle sfide che i produttori alimentari devono affrontare quando si tratta di controllo degli utensili”.

KP Snacks ha iniziato a collaborare con lo specialista di soluzioni per utensili Snap-on Industrial nel 2013, acquisendo inizialmente una conoscenza del modo in cui poteva controllare e gestire il proprio sistema di utensili all’interno dei propri siti di produzione.

KP Snacks ha sottoscritto il sistema Snap-on di Livello 5 NTC (Networkable Tool Control). Questo offre al personale la possibilità di gestire simultaneamente un numero virtualmente illimitato di unità bloccabili di storage utensili per avere un controllo completo del sistema. Consente inoltre di controllare strumenti e risorse in tempo reale, riducendo il rischio di presenza di oggetti estranei nel cibo.

Il sistema di accesso senza chiave consente al personale autorizzato di KP di accedere agli strumenti di cui ha bisogno, mentre il software operativo all’interno del sistema NTC tiene traccia degli accessi sulla base dei tesserini identificativi dei dipendenti. Tutti gli strumenti sono serializzati e collegati a una toolbox specifica tramite incisione laser. Il sistema NTC consente all’utente di segnalare gli eventi relativi all’utensile, ad esempio la perdita, la rottura o la mancata calibrazione (e altre posizioni) direttamente in corrispondenza della cassetta per gli attrezzi. Queste informazioni, oltre ai record di accesso alla cassetta per gli attrezzi, vengono memorizzate nei file di log della cassetta per gli attrezzi e possono essere visualizzate o stampate in qualsiasi momento. Ciò fornisce un registro di controllo completo dell’accesso alla cassetta per gli attrezzi (o dell’accesso rifiutato) per utilizzatore, ora e data e una cronologia completa degli strumenti con gli eventi contrassegnati a suo carico, come ad esempio la perdita o la rottura.

Le soluzioni Snap-on hanno fornito a KP Snack il livello di personalizzazione richiesto.

Gareth Dughan, Engineering Manager presso KP Snacks e responsabile del progetto di attrezzaggio, spiega perché un sistema di attrezzaggio facile da usare e in tempo reale fosse così importante: “Ogni area della nostra fabbrica richiede strumenti diversi, per cui abbiamo riscontrato la necessità di personalizzare l’inventario degli strumenti per ciascuna area specifica. Il livello di personalizzazione che Snap-on ci ha fornito ha permesso di rendere questo progetto più conveniente, garantendo che si acquistassero solo gli utensili necessari per una determinata area, evitando inutili e costosi doppioni. Siamo rimasti impressionati anche dal servizio di incisione laser che ha permesso di identificare ogni singolo utensile in modo da migliorarne ulteriormente la tracciabilità”.

Ciò ha prodotto un notevole risparmio di tempo per il personale della linea di produzione, spiega Gareth: “Produrre un inventario di strumenti ogni giorno faceva sprecare tempo prezioso con oltre 100 membri del personale che spendevano fino a 15 minuti al giorno per gestire gli utensili in tre turni. L’uso di Snap-on ci ha permesso di gestire meglio il nostro tempo e il sistema NTC ha contribuito a rendere il processo senza problemi.

Jeremy ha concluso: “Le casse degli attrezzi ci hanno permesso di dimostrare facilmente che, quando si tratta di sicurezza dei nostri prodotti, siamo disposti a investire nelle migliori soluzioni disponibili. La sicurezza e la conformità alimentare hanno continuato a migliorare in tutti i nostri stabilimenti e i nostri reparti hanno tratto vantaggio dalla disponibilità di tutti gli utensili in unità di storage facilmente accessibili”.

PROFILO AZIENDALE

Dal 1920 Snap-on Industrial è uno specialista leader mondiale di soluzioni di utensili con un’esperienza senza pari nel fornire soluzioni su misura in una vasta gamma di settori industriali, tra cui risorse naturali, difesa, aviazione, edile, manifatturiero, ferroviario e alimentare.

Snap-on Industrial offre alle aziende vantaggi strategici per affrontare la sfida dell’aumento della redditività, attraverso una riduzione dei tempi di inattività, una maggiore produttività e il controllo dei costi.